Industrie : l’embouteilleur de Coca-Cola (CCEP France) poursuit la modernisation de ses sites

Publié le 15 /05/2025 3 minutes de lecture

SPÉCIAL MADE IN FRANCE. L’embouteilleur de Coca-Cola a investi 500 millions d’euros dans son outil industriel depuis cinq ans, dont 146 millions sur son site de Grigny. Objectif : accélérer sur l’économie circulaire et la performance industrielle de ses usines.

La nouvelle ligne aura une capacité de production de 60 000 bouteilles par heure. Polyvalente, elle pourra embouteiller différentes saveurs et plusieurs formats, le 25 cl et le 33 cl pour le circuit des cafés, hôtels et restaurants, et le 1 litre pour la grande distribution.

© photos laetitia duarte

Partager :

À lire aussi :

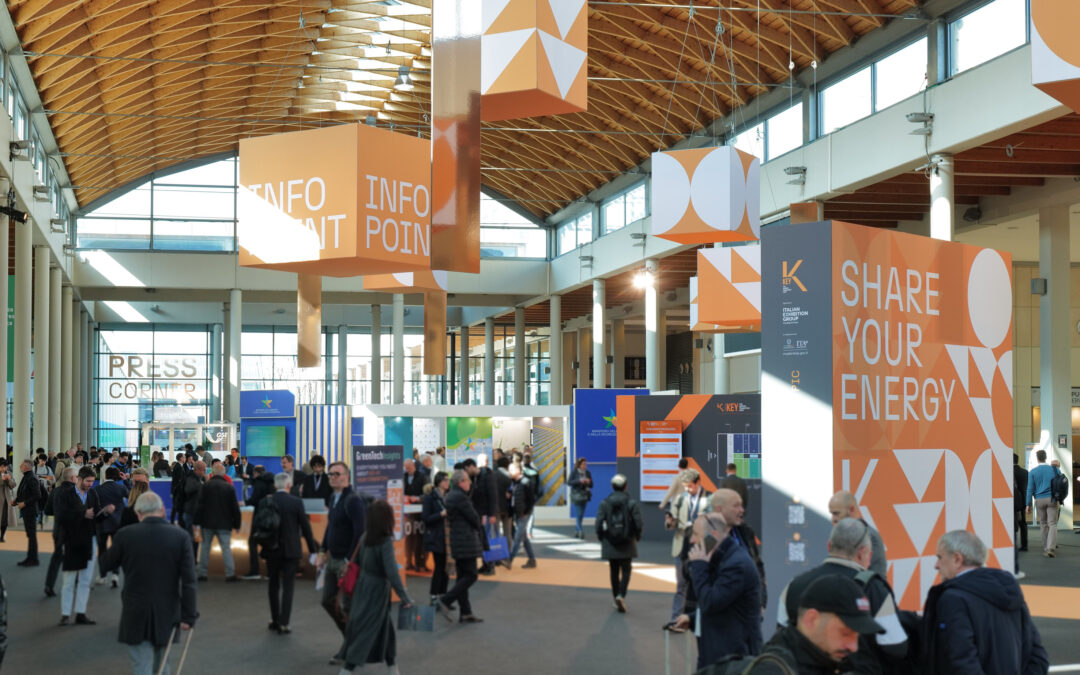

Key 2026, l’exposition sur la transition énergétique au programme en italie

Le poids des transports dans la pollution est connu et dans cette équation, on sait que la variable du dernier km est la plus complexe de l’équation.

Contenu offert par “KEY – The Energy Transition Expo”

Ikea accélère sa décarbonation en mettant en place un transport longue distance 100 % électrique

Après la livraison fluviale à Paris, Ikea France teste un camion électrique pour relier ses dépôts entre l’Isère et la Provence. Une étape clé pour atteindre un objectif de transports zéro émission à terme.

par r Jean-Noël Caussil – LSA

Automobile – Les hybrides dépassent les 50% du marché auto français et Peugeot est le numéro un

Sur onze mois, les modèles hybrides ont représenté 50,4% des immatriculations de voitures neuves dans l’Hexagone. Contre 41,8% un an auparavant. En comptant les rechargeables, Peugeot domine, devant Renault, Toyota, Dacia, Citroën.

par Alain-Gabriel Verdevoye – Auto Infos

Les chiffres

- 500 M€ : le montant des investissements réalisés par CCEP France dans son outil industriel depuis 2020

- 5 usines en France

- 2 500 collaborateurs

Source : CCEP France

Lundi 31 mars 2025. Les chaises sont soigneusement alignées devant l’estrade dressée pour l’occasion. Sur le site industriel de Grigny, dans l’Essonne, l’embouteilleur de la Coca-Cola Company, CCEP France, s’apprête à recevoir les élus de la commune et du département. « L’événement est d’importance », insiste Richard Beller, son directeur. Depuis deux ans, ce sont près de 146 millions d’euros qui ont été investis pour transformer le lieu.

En 2026, lorsque les travaux seront achevés, l’usine passera de 4 à 8 lignes de production et de 280 à 400 salariés. Ce jour-là, l’inauguration d’une ligne de verre consigné et réemployable marque une étape clé dans le vaste projet de modernisation. Déterminé à accélérer sur l’économie circulaire, le numéro un des boissons rafraîchissantes sans alcool ne fait pas mystère du poids de ses emballages : « Ils représentent 46 % de nos émissions carbone. Il faut continuer à avancer sur l’économie circulaire », reconnaît Hedi Hichri, directeur communication, affaires publiques et RSE de CCEP France.

Un ancrage local revendiqué

S’ajoutant à ces quatre nouvelles lignes de production, la construction d’un entrepôt automatisé d’une capacité de 15 000 palettes, le raccordement au réseau local de géothermie, la pose de près de 3 500 m² de panneaux photovoltaïques et l’édification d’un bâtiment avec une cantine, des vestiaires et une terrasse extérieure pour améliorer l’environnement de travail des collaborateurs doivent achever la transformation du lieu.

Partager :

À lire aussi :

Key 2026, l’exposition sur la transition énergétique au programme en italie

Le poids des transports dans la pollution est connu et dans cette équation, on sait que la variable du dernier km est la plus complexe de l’équation.

Contenu offert par “KEY – The Energy Transition Expo”

Ikea accélère sa décarbonation en mettant en place un transport longue distance 100 % électrique

Après la livraison fluviale à Paris, Ikea France teste un camion électrique pour relier ses dépôts entre l’Isère et la Provence. Une étape clé pour atteindre un objectif de transports zéro émission à terme.

par r Jean-Noël Caussil – LSA

Automobile – Les hybrides dépassent les 50% du marché auto français et Peugeot est le numéro un

Sur onze mois, les modèles hybrides ont représenté 50,4% des immatriculations de voitures neuves dans l’Hexagone. Contre 41,8% un an auparavant. En comptant les rechargeables, Peugeot domine, devant Renault, Toyota, Dacia, Citroën.

par Alain-Gabriel Verdevoye – Auto Infos

Key 2026, l’exposition sur la transition énergétique au programme en italie

Le poids des transports dans la pollution est connu et dans cette équation, on sait que la variable du dernier km est la plus complexe de l’équation.

Contenu offert par “KEY – The Energy Transition Expo”

Ikea accélère sa décarbonation en mettant en place un transport longue distance 100 % électrique

Après la livraison fluviale à Paris, Ikea France teste un camion électrique pour relier ses dépôts entre l’Isère et la Provence. Une étape clé pour atteindre un objectif de transports zéro émission à terme.

par r Jean-Noël Caussil – LSA

Automobile – Les hybrides dépassent les 50% du marché auto français et Peugeot est le numéro un

Sur onze mois, les modèles hybrides ont représenté 50,4% des immatriculations de voitures neuves dans l’Hexagone. Contre 41,8% un an auparavant. En comptant les rechargeables, Peugeot domine, devant Renault, Toyota, Dacia, Citroën.

par Alain-Gabriel Verdevoye – Auto Infos

Le ministre de l’économie veut porter le bonus écologique à 5700 € en 2026

Au micro de France Inter mercredi, le ministre de l’Économie et des Finances, Roland Lescure, annonce que le bonus écologique sur les voitures électriques sera maintenu et même augmenté jusqu’à 5.700 euros en 2026 (contre 3.100 à 4.200 aujourd’hui)

par Christophe Carignano – Auto Infos